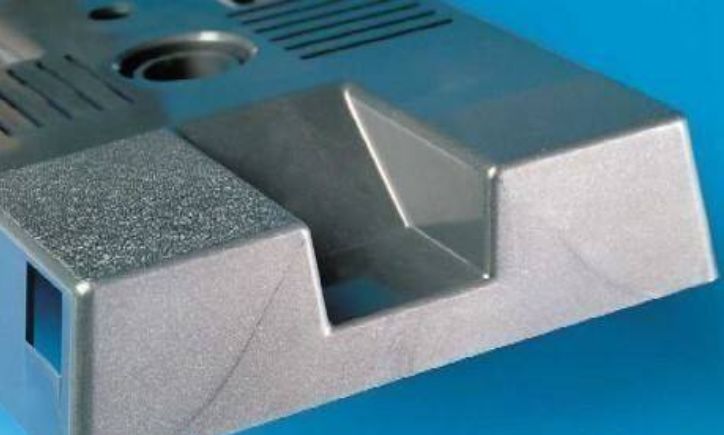

Laslijnen zijn de meest voorkomende onder vele defecten vanspuitgegoten producten.Met uitzondering van enkele spuitgegoten onderdelen met zeer eenvoudige geometrische vormen, komen laslijnen voor op de meeste spuitgegoten onderdelen (meestal in de vorm van een lijn of V-vormige groef), vooral voor grote en complexe producten die het gebruik van multi-gate mallen vereisen en inzetstukken.

De laslijn heeft niet alleen invloed op de uiterlijke kwaliteit van kunststof onderdelen, maar heeft ook invloed op de mechanische eigenschappen van kunststof onderdelen, zoals slagvastheid, treksterkte, rek bij breuk, enz. Bovendien heeft de laslijn ook een ernstige invloed op de productontwerp en de levensduur van de kunststof onderdelen.Daarom moet het zoveel mogelijk worden vermeden of verbeterd.

De belangrijkste oorzaken van de laslijn zijn: wanneer het gesmolten plastic het inzetstuk, het gat, het gebied met onderbroken stroomsnelheid of het gebied met onderbroken vulmateriaalstroom in de vormholte ontmoet, komen meerdere smeltingen samen;Wanneer de poortinjectievulling plaatsvindt, kunnen de materialen niet volledig worden versmolten.

(1) Te lage temperatuur

De rangeer- en convergerende eigenschappen van gesmolten materialen bij lage temperatuur zijn slecht en de laslijnen zijn gemakkelijk te vormen.Als de interne en externe oppervlakken van kunststof onderdelen fijne laslijnen op dezelfde positie hebben, is dit vaak te wijten aan slecht lassen veroorzaakt door een lage materiaaltemperatuur.In dit opzicht kan de temperatuur van het vat en het mondstuk op passende wijze worden verhoogd of kan de injectiecyclus worden verlengd om de materiaaltemperatuur te verhogen.Tegelijkertijd moet de hoeveelheid koelwater die door de vorm stroomt worden gecontroleerd en moet de vormtemperatuur op passende wijze worden verhoogd.

(2)Malgebreken

De structuurparameters van het matrijspoortsysteem hebben een grote invloed op de versmelting van de flux, omdat de slechte versmelting voornamelijk wordt veroorzaakt door de shunt en samenvloeiing van de flux.Daarom moet het poorttype met minder omleiding zoveel mogelijk worden gebruikt en moet de positie van de poort redelijk worden gekozen om een inconsistente vulsnelheid en onderbreking van de vulmateriaalstroom te voorkomen.Indien mogelijk moet een poort met één punt worden gekozen, omdat deze poort geen meerdere materiaalstromen produceert en de gesmolten materialen niet vanuit twee richtingen samenkomen, dus het is gemakkelijk om laslijnen te vermijden.

(3) Slechte schimmeluitlaat

Wanneer de smeltlijn van het gesmolten materiaal samenvalt met de vormsluitlijn of afdichting, kan de lucht die wordt aangedreven door meerdere materiaalstromen in de vormholte worden afgevoerd uit de vormsluitopening of afdichting;Wanneer de laslijn echter niet samenvalt met de vormsluitlijn of afdichting en het ontluchtingsgat niet goed is geplaatst, kan de resterende lucht in de vormholte die wordt aangedreven door het stromende materiaal niet worden afgevoerd.De bubbel wordt onder hoge druk gedwongen en het volume neemt geleidelijk af en wordt uiteindelijk samengeperst tot een punt.Doordat de moleculaire dynamische energie van de perslucht onder hoge druk wordt omgezet in warmte-energie, stijgt de temperatuur op het verzamelpunt voor gesmolten materiaal.Wanneer de temperatuur gelijk is aan of iets hoger is dan de ontledingstemperatuur van de grondstof, verschijnen er gele stippen op het smeltpunt.Als de temperatuur veel hoger is dan de ontledingstemperatuur van grondstoffen, verschijnen er zwarte stippen op het smeltpunt.

(4) Oneigenlijk gebruik van lossingsmiddel

Te veel lossingsmiddel of een verkeerd type zal laslijnen veroorzaken op het oppervlak van plastic onderdelen.Bij spuitgieten wordt over het algemeen een kleine hoeveelheid lossingsmiddel gelijkmatig aangebracht op de onderdelen die niet gemakkelijk uit de vorm te halen zijn, zoals schroefdraad.In principe dient de hoeveelheid lossingsmiddel zoveel mogelijk te worden verminderd.

Posttijd: 04-nov-2022